Предназначение многокамерных вакуумных печей

В тех случаях, когда однокамерная вакуумная печь не может удовлетворить требования к термообработке с точки зрения производительности или способности к закалке, следует рассмотреть возможность использования многокамерных печей.

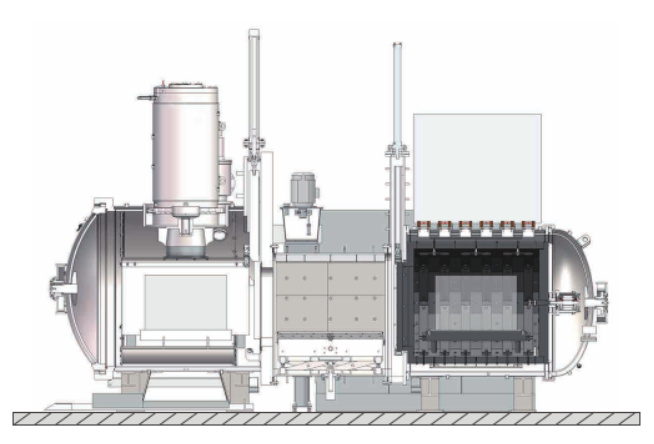

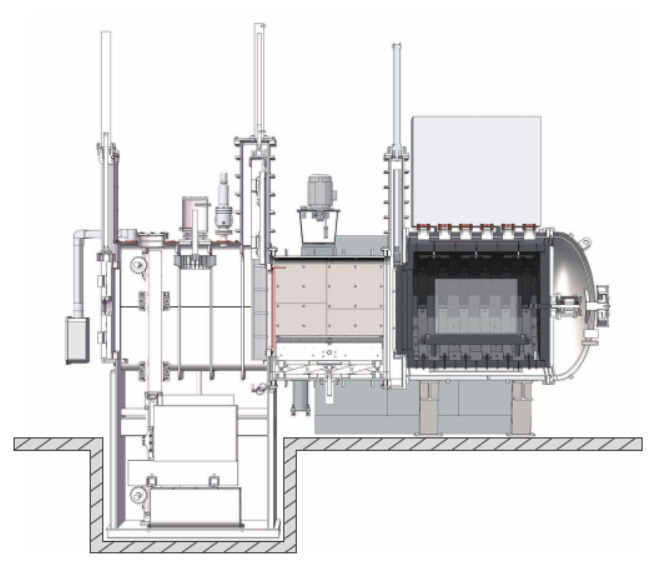

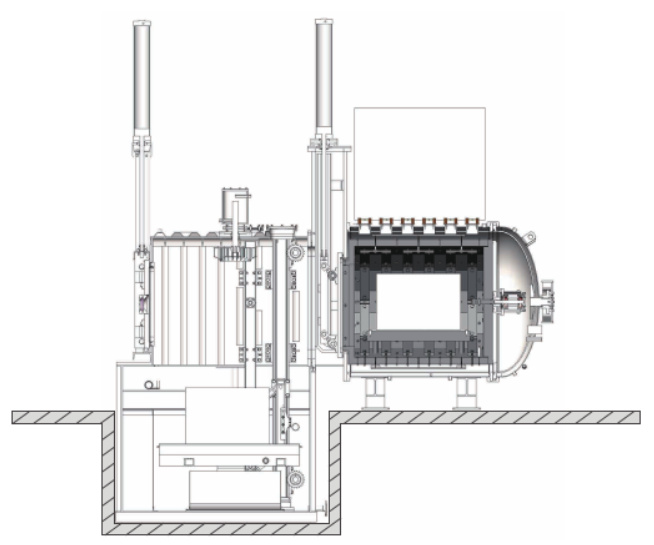

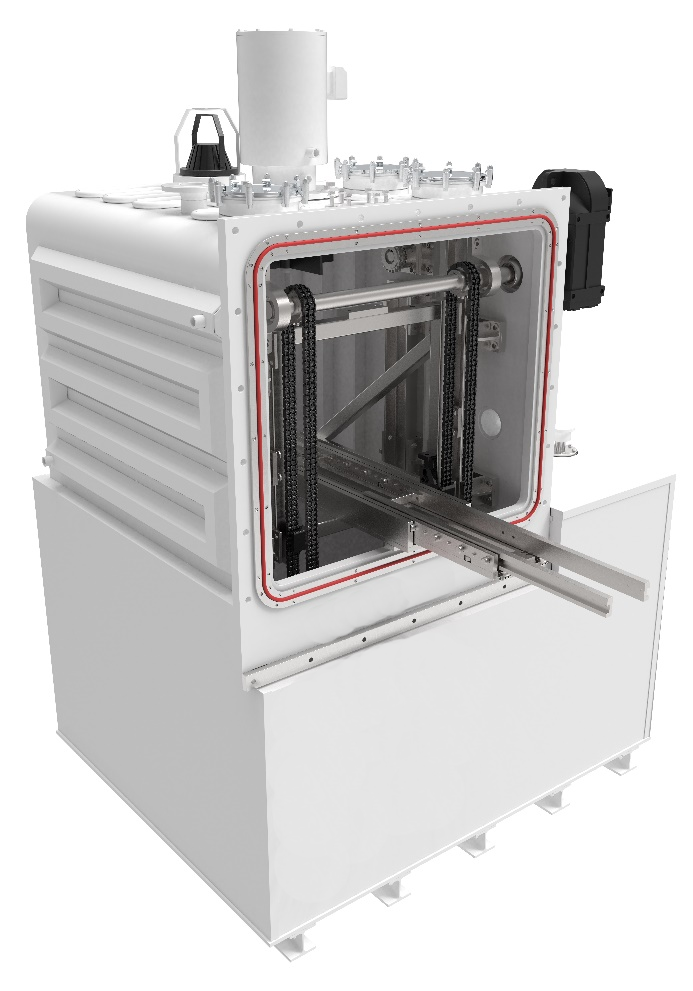

Многокамерность означает, что нагрев будет осуществляться в одной камере, а закалка — в другой. Между нагревательной и закалочной камерами может быть добавлена дополнительная переходная камера, чтобы либо изолировать нагревательную камеру от огромного давления внутри камеры газовой закалки, либо избежать загрязнения масла из камеры масляной закалки. Проиллюстрируем три модели камер ниже:

Однако абсолютным фаворитом является двухкамерная вакуумная печь с системой закалки в масле, которая представляет собой отличное решение для широкого спектра процессов термообработки и применений. Ниже мы расскажем об этом более подробно.

Двухкамерная вакуумная печь с закалкой маслом — Введение

Двухкамерная вакуумная печь предлагается в конфигурации с двумя комплектами средневакуумных откачных модулей (по одному на каждую камеру), укомплектованных пластинчато-роторным и рутса насосами.

Нагрев загрузки (заготовок) осуществляется в горячей зоне круглого профиля с графитовой изоляцией и графитовыми нагревательными элементами, расположенными кольцами вокруг рабочего объема.

Опционально может быть предложена квадратная графитовая горячая зона в соответствии с требованиями пользователя.

Горячая зона может работать в вакууме при температуре до 1250 °C.

При более низких температурах ниже 850 °C, когда теплопередача излучением менее эффективна, нагрев может также осуществляться в инертном газе с циркуляцией в принудительном порядке.

После нагрева загрузочный материал (заготовки) автоматически перемещается в предварительно откачанный охлаждающий модуль, где охлаждение может осуществляться в вакууме, в статическом инертном газе или быстро погружаться в масляный бак для очень быстрого охлаждения.

Камера нагрева и закалочный модуль разделены изолирующей дверью.

Многокамерная вакуумная печь представляет собой универсальную систему, которая работает с высокой равномерностью температуры, позволяет осуществить быструю закалку загрузок (заготовок) и гарантирует высокое качество и повторяемость термообработки.

Конструктивное исполнение вакуумной печи для закалки масла

Камера нагрева

Нагревательная камера состоит из следующих компонентов:

- Вакуумный сосуд

- Горячая зона

Вакуумный сосуд с двойной обшивкой, охлаждаемый водой, отделяет внешнюю среду от внутренней части, в которой находится горячая зона.

Он представляет собой цилиндрическую камеру, горизонтально установленную и приваренную на четырех опорных стойках. Сосуд имеет выступающий конец (задняя/обслуживаемая дверь) и фланец для соединения с модулем закалки через вертикально установленный разделительный затвор. Задняя/обслуживаемая дверь управляется вручную и электрически фиксируется на цилиндрической емкости с помощью многозахватного механизма, в то время как разделительный затвор является автоматическим и управляется пневматическим приводом.

Вакуумная камера снабжена рядом фланцев для подключения к системе вакуума и парциального давления, к системе электропитания и к датчикам температуры, вакуума и давления.

Все соединения имеют уплотнительные кольца и подходят для работы в условиях высокого вакуума и повышенных температур.

Максимально допустимое давление охлаждающей воды в водяной рубашке контролируется предохранительными клапанами.

Вакуумная камера выполнена из углеродистой стали, а на внутреннюю поверхность камеры нанесена специальная антикоррозийная и термостойкая краска. По желанию заказчика материал вакуумной камеры может быть изменен на нержавеющую сталь.

Опоры камеры находятся на фиксируемых роликах, что позволяет перемещать ее для проведения технического обслуживания.

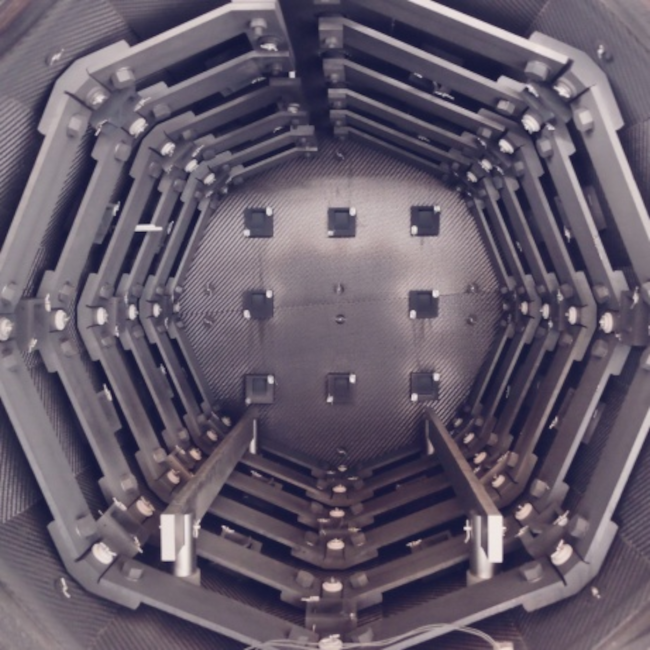

Горячая зона представляет собой теплоизолированный объем внутри вакуумного сосуда, в котором происходит нагрев загрузки для запрограммированного термического процесса. Она имеет круглое сечение и состоит из горизонтально установленной рамы из углеродистой стали, которая поддерживает изоляционные панели, нагревательные элементы и очаг для загрузки (заготовки).

Твердые панели из графитовых плит обеспечивают теплоизоляцию с низкой массы, что значительно снижает потери тепла.

Панели крепятся к конструкции молибденовыми штифтами. Твердый графит изоляционной системы покрыт слоем композитного углеродного волокна (CFC) для максимальной прочности и увеличения срока службы горячей зоны.

Задняя дверь горячей зоны крепится непосредственно к термокамере. Она открывается и закрывается независимо от двери вакуумной камеры и поэтому может гарантировать требуемую герметичность, улучшенную равномерность температуры в рабочей зоне и снижение потерь тепла.

Изолирующая дверь между нагревательной камерой и закалочным модулем комплектуется изоляционной плитой, которая прижимается к корпусу горячей зоны при вертикальном закрытии двери. Система нагрева состоит из комплекта шести колец, изготовленных из широкополосных графитовых твердых элементов. Кольца соединены параллельно в пары, а получившиеся элементы расположены в конфигурации дельта.

На передней двери горячей зоны установлен вентилятор для циркуляции газа, приводимый в действие электродвигателем с водяным охлаждением.

Очаг изготовлен из высококачественных графитовых секций изостатического типа. На графитовых опорах установлены молибденовые стержни, чтобы избежать прямого контакта между графитом и сталью при высокой температуре. Горячая зона легко доступна для проведения технического обслуживания нагревательных элементов и теплоизоляции.

Подводка электричества

Электроэнергия подается на нагревательные элементы через водоохлаждаемые медные стержни, собранные и герметично закрепленные в вакуумной камере.

Расход охлаждающей воды постоянно измеряется цифровыми расходомерами, которые передают показания на ПЛК для защиты системы в случае недостатка воды.

Конвективный нагрев и вентилятор для циркуляции газа

Конвективный нагрев используется для улучшения теплопередачи при низких температурах, когда передача излучением в вакууме менее эффективна.

Защитный газ подается в вакуумную камеру после ее вакуумирования до требуемого заданного параметра.

Вентилятор для циркуляции газа установлен на передней части горячей зоны. Вентилятор и его вал изготовлены из композитного углеродного волокна материала (CFC) .

Вентилятор приводится в действие асинхронным электродвигателем с водяным охлаждением, установленным на передней двери горячей зоны.

Конвективный нагрев обеспечивает как более быстрый нагрев, так и улучшенную равномерность температуры в рамках рабочего объема.

Камера закалки / охлаждения

Модуль закалки состоит из следующих компонентов:

- Камера газового закаливания

- Резервуар для масла

- Подъемный стол

- Телескопическая вилка для переноса груза

Камера газовой закалки представляет собой однослойный сосуд из углеродистой стали прямоугольного сечения, разработанный и изготовленный для работы в вакууме и при давлении выше атмосферного (до 1,5 бар абс.). Камера усилена ребрами жесткости и имеет водяное охлаждение. Она оснащена пневматической подъемной дверью (фронтальная загрузочная и разгрузочная дверь) и соединена с нагревательной камерой через запорный клапан.

В верхней части закалочной камеры установлен вентилятор для циркуляции азота при охлаждении загрузки (заготовок) в газе. Вентилятор подключен к трехфазному асинхронному двигателю, скорость вращения которого регулируется с помощью инвертора переменной частоты.

Камера газовой закалки устанавливается непосредственно на масляный бак. Это однослойная конструкция из углеродистой стали прямоугольного сечения, изолированная 50-миллиметровыми алюминиево-силикатными съемными панелями. Комплект стальных двутавровых балок под оболочкой выполняет функцию несущих элементов конструкции. Масляный бак может быть установлен непосредственно на заводском полу.

Перед закалкой масло в баке может быть предварительно нагрето системой управления нагревом, которая гарантирует температуру масла, подходящую для конкретного процесса термообработки.

Резервуар оснащен двумя высокоэффективными осевыми крыльчатками с переменным числом оборотов (мешалки для суперзакалки) и направляющей структурой для распределения потока масла. Такая конфигурация гарантирует оптимальное перемешивание масла, высокоскоростной поток масла через загрузку («заготовки») и, следовательно, быстрый и равномерный отвод тепла от загрузки («заготовок»). Направление и скорость вращения мешалок регулируются частотными регуляторами, что позволяет точно регулировать скорость закалки.

Двигатель мешалки может работать как под вакуумом, так и под давлением, поэтому не требует динамических уплотнений, что позволяет избежать утечек и сбоев в работе системы.

Закалочное масло охлаждается системой с термостойким насосом и теплообменником. Насос циркулирует масло из резервуара через теплообменник и обратно в резервуар. Теплообменник рассчитан на снижение температуры масла в течение определенного промежутка времени. По желанию пользователя теплообменник может быть воздушным или водяным.

Загрузка («заготовки») опускается в масляный бак с помощью подъемного стола с электроприводом. Он перемещается по двум вертикальным направляющим подъемной системы, приводимой в движение мотор-редуктором и соединенной цепями. Скорость вращения двигателя регулируется с помощью преобразователя частоты, что позволяет регулировать скорость погружения стола в масло в зависимости от конкретных условий эксплуатации. Двигатель установлен вне закалочной камеры, а регулятор натяжения цепи на подъемном столе позволяет выполнять регулировку без слива закалочного масла.

Перемещение загрузки (заготовок) между камерой нагрева и закалочным модулем осуществляется с помощью телескопической вилки, установленной на подъемном столе. Вилка приводится в движение мотор-редуктором, установленным снаружи закалочной камеры. Внутри камеры нет привода, поэтому любые операции по обслуживанию можно проводить без слива закалочного масла.

Система вакуума и частичного давления

Вакуумная система предназначена для достижения требуемого вакуума и может выглядеть по-разному в зависимости от объема вакуумной камеры и желаемого уровня вакуума. Каждая камера подключена к своей насосной группе. В качестве примера можно привести следующие компоненты и характеристики:

Пластинчато-роторный насос (ы) — Leybold Sogevac 300B, для камеры нагрева и отдельный насос для камеры охлаждения.

Насос(ы) Рутса — Leybold WAU2001 для камеры нагрева и WAU1001 для камеры охлаждения.

Клапаны приводятся в действие пневматически, а их движение контролируется ограничительными выключателями.

Установлены предохранительные клапаны чрезмерного давления.

На вакуумном трубопроводе имеется отверстие для обнаружения утечек для удобства обслуживания и обнаружения утечек.

Вакуумметр внутри вакуумной камеры оснащен манометром Пирани. Уровни вакуума отображаются в цифровом виде на человеко-машинном интерфейсе.

Пластинчато-роторный насос и рут-насос изолированы от системы трубопроводов гибкими муфтами сильфонного типа. Эти соединения минимизируют вибрации, проникающие в печную камеру.

Опционально система инжекции защитного газа позволяет нагревать загрузку (заготовки) под парциальным давлением, чтобы предотвратить испарение испаряющихся элементов (хрома и т.д.) из заготовки. Игольчатый клапан подает защитный газ в нагревательную камеру с заданной пропускной способностью, а необходимое парциальное давление регулируется и поддерживается системой управления.

Защита от превышения давления установлена между печью и вакуумными насосами. Вакуумная система блокируется для обеспечения безопасных условий эксплуатации. Блокировки системы управления сконструированы таким образом, чтобы обеспечить «отказоустойчивость» в случае отключения электроэнергии.

Дополнительный модуль науглероживания и карбонитрирования под низким давлением LPC / CN

Модуль науглероживания под низким давлением (LPC/CN) позволяет печи проводить процессы науглероживания и карбонитрирования. Модуль включает в себя систему подачи газа, укомплектованную контроллером управления массовым расходом, датчиком давления, трубопроводами и клапанами, а также фильтром на насосной группе.

Система подачи разработана таким образом, чтобы оптимизировать распределение технологического газа в рабочей зоне и свести к минимуму отложение сажи вокруг входного газового сопла и снизить возможность его засорения.

Регулятор массового расхода гарантирует подачу точного и правильного количества технологического газа в рабочую зону.

В насосную группу добавлен перепускной клапан, позволяющий непрерывно контролировать давление внутри вакуумной камеры.

Точная регулировка необходимого количества технологического газа в рабочем объеме необходима для успешного цикла науглероживания.

Фильтр защищает вакуумные насосы от сажи и частиц размером всего 5 микрон, предотвращая появление царапин на корпусах и ухудшение качества уплотнительных масел.

Кроме того, горячая газовая смесь внутри печи охлаждается перед тем, как попасть в насосы.

Азот вводится в выхлопную линию, чтобы разбавить парциальное давление ацетилена до нужного значения.

Программа управления «Acetylene Carburizing Expert» контролирует правильные параметры цикла и предоставляет оператору интерфейс для мониторинга состояния системы. Кроме того, система включает математическую модель, которая позволяет имитировать процессы и может быть использована оператором для определения параметров цикла, наиболее подходящих для конкретной стали и требуемой глубины науглероженного слоя. Экспертное программное обеспечение для ацетиленового науглероживания интегрировано в общую систему управления печью и человеко-машинный интерфейс (HMI).

Модуль науглероживания под низким давлением (LPC) гарантирует точность процессов и высокую повторяемость циклов.

Система распределения охлаждающей воды

Система распределения охлаждающей воды обеспечивает достаточное охлаждение всех компонентов печи. Она разделена на два независимых контура:

- Циркуляционный контур 1: основной поток. Этот контур обеспечивает количество охлаждающей воды, необходимое для работы во время нагрева. Охлаждающая вода подается в вакуумную камеру, в насосную группу, в токоподводящий канал и т.д. Этот контур включает в себя подающий манифольд высокого давления и обратный манифольд, оба из нержавеющей стали. На всех критических линиях возврата установлены выключатели на блокировку потока, а на линиях подачи — запорные шаровые краны. Состояние контуров с системой взаимной блокировки отображается на панели управления оператора.

- Циркуляционный контур 2: закалочный поток. Этот контур обеспечивает дополнительное количество охлаждающей воды, необходимое при закалке загрузки (заготовок) в масляном баке. Вода подается в теплообменник через независимый входной распределитель. Этот контур также включает в себя обратный коллектор, независимый от циркуляционного контура 1, для основного потока.

Для всех контуров охлаждения используются фитинги из нержавеющей стали и неметаллические шланги.

Предусмотрены автоматические клапаны для переключения на аварийное водоснабжение при отключении электроэнергии.

Шкаф для электропитания и управления технологическими процессами

Силовые и контрольные приборы размещены в отдельно стоящем шкафу распределения питания и управления процессом.

Внутри электрического шкафа установлены пускатели двигателей и автоматические выключатели для электродвигателей. Для других электросетей установлены автоматические выключатели. Для обслуживания предусмотрены блокирующие разъединители на лицевой стороне шкафа или стратегически расположенные блокирующие местные разъединители, чтобы минимизировать время простоя и обеспечить безопасность.

Шкаф распределения питания и управления процессом имеет одно электрическое подключение и обеспечивает питание компонентов печи. Кабель может быть подведен к шкафу сверху или снизу, в зависимости от требований заказчика.

В шкафу размещены следующие приборы и компоненты:

- ПЛК Siemens

- Промышленный ПК с 19-дюймовым человеко-машинным интерфейсом

- Температурный контроллер Eurotherm

- Прибор защиты от перегрева Eurotherm

- Главный выключатель

- Измеритель мощности

- Аналоговые амперметры для измерения тока в нагревательных элементах.

- ИБП — источник бесперебойного питания

- Андоновая лампа (зеленая, желтая и красная)

- Акустическое сигнальное устройство

- Набор внутренних лампочек безопасности

- Вентилятор для впуска свежего воздуха

Мощность нагрева, подаваемая на нагревательные элементы, регулируется с помощью тиристора.

Температурные датчики

В нагревательной камере установлены две термопары S-типа Pt-PtRh, одна для контроля и регистрации температуры, другая для защиты от перегрева. При необходимости можно вставить термопары для проверки точности системы для калибровки температуры (SAT).

Две термопары типа J Fe-CuNi установлены в резервуаре для закалки масла.

Средства защиты и предохранения

Печь спроектирована и изготовлена в соответствии с действующими нормами охраны труда и техники безопасности. Система управления печью имеет блокировки безопасности, которые защищают операторов оборудования от травм и предотвращают повреждение печного оборудования во время нормальной работы печи.

Блокировки и предохранительные устройства включают, в частности, следующее:

- В случае выхода из строя контрольной термопары ПЛК останавливает нагрев и подает сигнал тревоги.

- В случае перегрева в горячей зоне прибор перегрева останавливает нагрев, и система подает сигнал тревоги.

- В случае отсутствия электроэнергии вакуумный клапан отключается до безопасного положения.

- В случае отсутствия потока охлаждающей воды в распределительной системе ПЛК останавливает нагрев печи и подает сигнал тревоги.

Дверь печи можно открыть только тогда, когда давление внутри вакуумной камеры сравняется с атмосферным.

English

English