Ознакомление с вакуумной печью

Наша самая популярная однокамерная вакуумная печь премиум-класса представляет собой печь для термообработки с «холодной» стенкой, которая является отличным решением для широкого спектра процессов и применений термообработки, включая пайку, закалку, отжиг, старение, отпуск и т.д.

Печь предлагается в конфигурации с высоковакуумной насосной группой, укомплектованной роторным лопастным насосом, рутовым насосом и диффузионным масляным насосом. Конечно, по запросу печь может поставляться и с вакуумной насосной группой низкого вакуума.

По стандарту вакуумная печь поставляется с круглой графитовой горячей зоной, однако по запросу возможна поставка металлической и квадратной формы.

Печь может работать в вакууме до максимальной температуры 1400 °C.

При более низких температурах, когда теплопередача излучением менее эффективна, нагрев может также осуществляться в защитном газе с принудительной циркуляцией до 850 °C.

Закалка может осуществляться в вакууме, в инертном газе и в инертном газе под давлением (до 20 бар) с принудительной циркуляцией.

Однокамерная вакуумная печь — это универсальная система, которая работает с высокой равномерностью температуры и гарантирует высокое качество и повторяемость результатов термообработки.

Конструктивное исполнение вакуумной печи

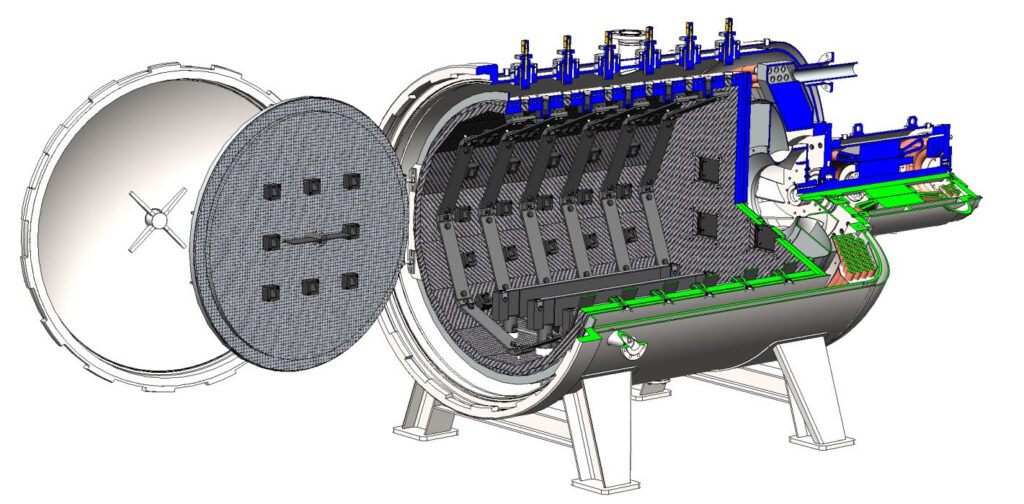

Вакуумный сосуд

Вакуумный сосуд с двойной обшивкой и водяным охлаждением отделяет внешнюю среду от внутренней части, содержащей горячую зону, теплообменник и вентилятор в сборе.

Камера представляет собой цилиндрический сосуд с выпуклыми концами спереди и сзади. Она установлена горизонтально и приварена на четырех опорных стойках, поэтому ее можно разместить на полу завода. Между опорами расположены рельсы для загрузочной тележки.

Вакуумный сосуд оснащен рядом фланцев для подключения вакуумной системы, системы электропитания, системы газового закаливания, датчиков температуры, вакуума и давления, а также предохранительного клапана.

Фланец на задней части сосуда фиксирует большой двигатель газового закаливания. Фланец позволяет легко демонтировать вентилятор циркуляции газа.

Все соединения имеют кольцевое уплотнение и пригодны для работы в условиях высокого вакуума и повышенных температур.

Максимально допустимое давление охлаждающей воды в водяной рубашке контролируется предохранительными клапанами.

Передняя дверь фиксируется на фланце камеры с помощью байонетного механизма закрытия. Поворот двери осуществляется с помощью электропривода и системы штифтов, которая предотвращает вращение двери во время работы в вакууме или при давлении выше атмосферного.

Вакуумная камера выполнена из углеродистой стали, а на внутреннюю поверхность камеры нанесена специальная антикоррозийная и термостойкая краска. По желанию заказчика материал вакуумной камеры может быть изменен на нержавеющую сталь.

Вакуумный сосуд спроектирован и изготовлен в соответствии с действующими нормами для оборудования, работающего под давлением.

Система вакуума и частичного давления

Вакуумная система предназначена для достижения требуемого вакуума и может выглядеть по-разному в зависимости от объема вакуумной камеры и желаемого уровня вакуума. В высоко вакуумной системе она может состоять из следующих компонентов и характеристик для примера:

Роторно-пластинчатые насос(ы) — Pfeiffer Hena 302

Насос(ы) Рутса — Pfeiffer Okta 2000

Диффузионный масляный насос — Agilent NHS35

Диффузионный масляный насос соединен с фланцем вакуумной камеры с помощью пневматического клапана высокого вакуума, который работает в вертикальном положении.

Диффузионный масляный насос оснащен термопарой для контроля температуры масла, чтобы указать, когда он готов к работе.

Дополнительный удерживающий вакуумный насос подключен к линии выпуска диффузионного масляного вакуумного насоса («foreline») для поддержания вакуума в высоковакуумном насосе при первоначальном запуске (откачке) и в периоды ожидания. Вакуумный насос для удержания установлен на небольшой приподнятой платформе для облегчения замены масла.

Клапаны приводятся в действие пневматически, а их движение контролируется концевыми выключателями.

Установлены предохранительные клапаны от превышения давления.

На вакуумном трубопроводе имеется отверстие для обнаружения утечек, что позволяет удобно проводить техническое обслуживание и обнаруживать утечки.

Вакуумметр — вакуумная камера оснащена манометром Пирани. Уровни вакуума отображаются в цифровом виде на человеко-машинном интерфейсе («ЧМИ»).

Пластинчато-роторный насос и рут-насос изолированы от системы трубопроводов гибкими муфтами сильфонного типа. Эти соединения минимизируют вибрации, воздействующие на печную камеру.

Опционально система впрыска защитного газа позволяет нагревать загрузку (заготовки) под парциальным давлением, чтобы предотвратить испарение легкоиспаряющихся элементов (хрома и т.д.) из заготовки. Игольчатый клапан подает защитный газ в нагревательную камеру с установленной пропускной способностью, а необходимое парциальное давление регулируется и поддерживается системой управления.

Защита от чрезмерного давления установлена между печью и вакуумными насосами. Вакуумная система блокируется для обеспечения безопасных условий эксплуатации. Блокировки системы управления сконструированы таким образом, чтобы обеспечить «отказоустойчивость» в случае отключения электроэнергии.

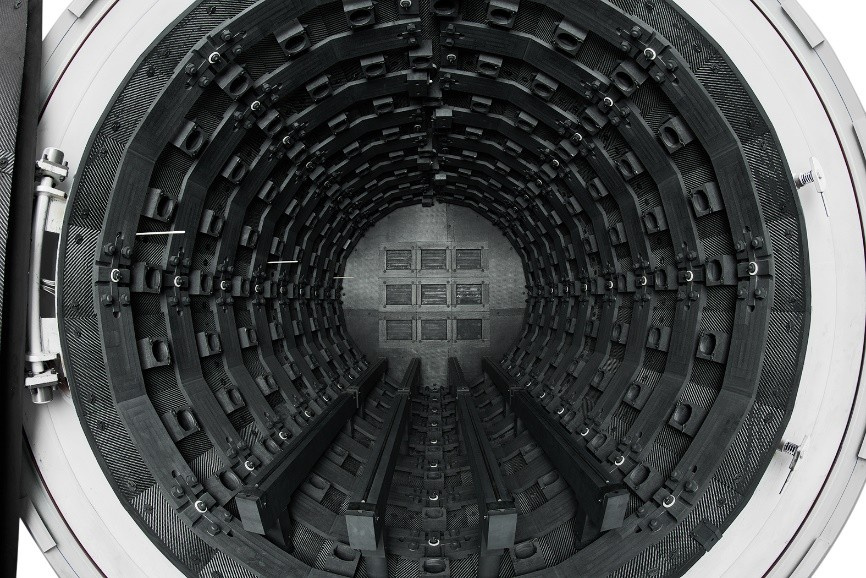

Горячая зона

Горячая зона представляет собой теплоизолированный объем внутри вакуумной камеры, в котором происходит нагрев загрузки для запрограммированного термического процесса. Она имеет круговую форму и состоит из горизонтально установленной рамы из углеродистой стали, которая поддерживает изоляционные элементы, нагревательные элементы и столб для загрузки (заготовки). Твердыи панели из графитовых плит обеспечивают теплоизоляцию, которая значительно снижает потери энергии. Панели крепятся к конструкции молибденовыми штифтами.

Твердый графит изоляционной системы защищен от эрозионного воздействия потока охлаждающего газа защитным композитным слоем из углеродного волокна (CFC).

Набор сопел равномерно распределен вокруг горячей зоны, а также спереди и сзади. Откидные заслонки закрывают сопло во время нагрева и открываются высокоскоростным потоком газа во время закалки.

По желанию заказчика возможна поставка металлической горячей зоны и квадратных форм горячей зоны.

Передняя дверь горячей зоны напрямую соединена с термокамерой. Она открывается и закрывается независимо от двери вакуумной камеры и поэтому может гарантировать требуемую герметичность, улучшенную равномерность температуры в рабочей зоне и снижение потерь тепла.

Система нагрева состоит из набора колец, изготовленных из широкополосных графитовых твердых элементов.

Мощность нагрева распределяется на три (3) независимо управляемые зоны нагрева.

Очаг изготовлен из высококачественных изостатических графитовых профилей. Молибденовые стержни установлены на графитовых опорах, чтобы избежать прямого контакта между графитом и сталью при высокой температуре.

Горячая зона легко доступна для проведения работ по обслуживанию нагревательных элементов и теплоизоляции.

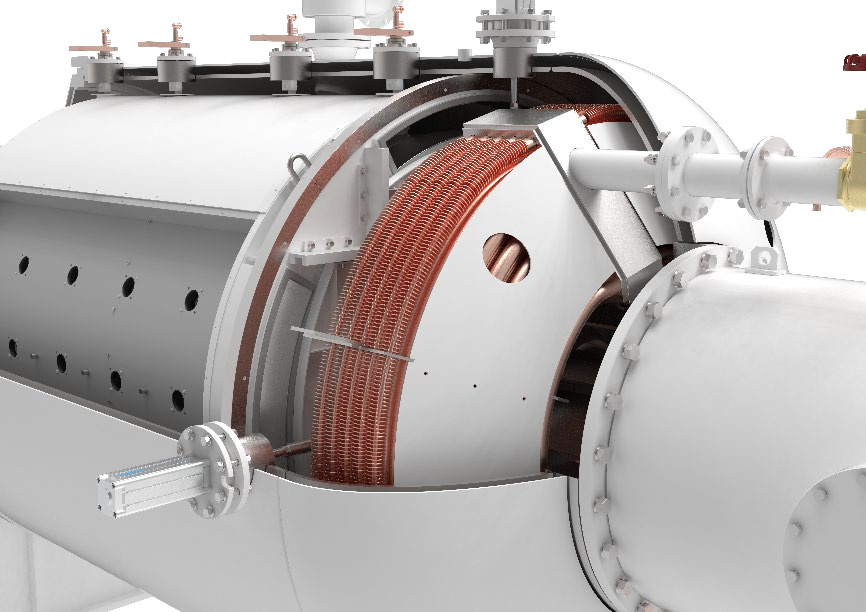

Подводка электричества

Электроэнергия подается на нагревательные элементы через водоохлаждаемые медные стержни, собранные и герметично закрепленные в вакуумной камере.

Расход охлаждающей воды постоянно измеряется цифровыми расходомерами, которые передают показания на ПЛК для защиты системы в случае недостатка воды.

Конвективный нагрев и вентилятор для циркуляции газа

Конвективный нагрев используется для улучшения теплопередачи при низких температурах, когда передача излучением в вакууме менее эффективна.

Защитный газ подается в вакуумную камеру после ее вакуумирования до требуемого заданного параметра.

Вентилятор для циркуляции газа установлен на передней части горячей зоны. Вентилятор и его вал изготовлены из композитного углеродного волокна материала (CFC) .

Вентилятор приводится в действие асинхронным электродвигателем с водяным охлаждением, установленным на передней двери горячей зоны.

Конвективный нагрев обеспечивает как более быстрый нагрев, так и улучшенную равномерность температуры в рамках рабочего объема.

Температурные датчики

В зависимости от количества зон управления нагревом на каждую зону управления температурой устанавливается одна S-образная Pt-PtRh термопара и одна для защиты от перегрева.

Установлен проходной канал для двенадцати (12) зарядочных термопар N-типа.

Проходной канал рассчитан на термопары диаметром 2 мм.

При необходимости можно вставить термопары для проверки точности системы (SAT) для калибровки температуры.

Система газового закаливания

Система закалки гарантирует быстрое охлаждение загрузки (заготовок) и горячей зоны. Центробежный вентилятор, установленный в задней части печи, циркулирует защитный охлаждающий газ через загрузку (заготовки) и через водоохлаждаемый теплообменник с медными ребрами, который также установлен за горячей зоной, между вентилятором и внутренней обшивкой вакуумной камеры.

Охлаждающий вентилятор подключен к трехфазному асинхронному электродвигателю с водяным охлаждением и вакуумным уплотнением.

Корпус двигателя спроектирован и изготовлен таким образом, чтобы выдерживать максимальное давление 20 бар.

Двигатель подключен и герметично соединен с корпусом печи, поэтому внешний уплотнительный корпус не требуется.

Тепло, выделяемое при работе двигателя, отводится охлаждающей водой с высокой скоростью потока, циркулирующей в водяной рубашке корпуса двигателя. Подшипники и уплотнения также защищены охлаждающей водой. Кроме того, двигатель оснащен двумя датчиками, которые измеряют температуру обмотки статора и подшипников. Если их показания достигают уровня, установленного в ПЛК, система управления автоматически снижает давление закалки, чтобы защитить двигатель, и в итоге выдает сигнал тревоги.

Двигатель может запускаться при полном вакууме в камере, что позволяет сократить время подготовки к закалке. Теплообменник разработан для обеспечения наиболее эффективной передачи тепла от закалочного газа к охлаждающей воде, подаваемой на этапе закалки. Охлаждающий газ поступает в горячую зону через комплект сопел, соответствующим образом распределенных по рабочему объему, и выходит через люки в задней части.

Такая конфигурация обеспечивает быстрое и равномерное охлаждение загрузки (заготовок) и горячей зоны и особенно подходит для термообработки загрузки, распределенной по всей полезной длине горячей зоны.

Система распределения охлаждающей воды

Система распределения охлаждающей воды обеспечивает достаточное охлаждение всех компонентов печи. Она разделена на три независимых контура:

- Циркуляционный контур 1: основной поток. Этот контур обеспечивает количество охлаждающей воды, необходимое для работы во время нагрева. Охлаждающая вода подается в вакуумную камеру, в насосную группу, в токоподвод и т.д. Этот контур включает в себя подающий манифольд высокого давления и обратный манифольд, оба из нержавеющей стали. На всех критических линиях возврата установлены переключатели блокировки потока, а на линиях подачи — запорные шаровые краны. Состояние взаимосвязанных контуров отображается на панели управления оператора.

- Циркуляционный контур 2: закалочный поток. Этот контур обеспечивает дополнительное количество охлаждающей воды, необходимое при закалке загрузки (заготовок). Вода подается во внутренний теплообменник через независимый входной манифольд. Этот контур также включает в себя обратный манифольд, независимый от циркуляционного контура 1, для основного потока.

- Циркуляционный контур 3: диффузионный насос поток. В случае необходимости создания высокого вакуума печь оснащается диффузионным насосом, который должен иметь собственную подходящую температуру и необходимый расход охлаждающей воды. Обычно этот циркуляционный контур подключается к чиллеру.

Для всех контуров охлаждения используются фитинги из нержавеющей стали и неметаллические шланги.

Манифольд высокого давления включает в себя соединение для аварийной охлаждающей воды, поставляемой заказчиком.

Предусмотрены автоматические клапаны для переключения с технической воды на аварийную при отключении электричества.

Шкаф для электропитания и управления промышленным процессом

В комплекте с печью поставляется отдельно стоящий шкаф для распределения питания и управления процессом.

Шкаф расположен в непосредственной близости от печи, чтобы уменьшить занимаемую оборудованием площадь. Система включает в себя несущую систему консолей для размещения промышленного ПК.

На верхней части печи установлен дополнительный шкаф, в котором размещены трансформаторы для системы нагрева и тиристоры для управления подаваемой мощностью.

Внутри электрического шкафа для электродвигателей предусмотрены пускатели и автоматические выключатели. Для электрических контуров предусмотрены разъединители с автоматическими выключателями. В целях минимизации времени простоя и обеспечения безопасности для технического обслуживания предусмотрены блокируемые разъединители на лицевой стороне шкафа или стратегически расположенные блокируемые местные разъединители.

Шкаф распределения питания и управления процессом имеет единственное электрическое подключение и обеспечивает питание компонентов печи. Заказчик отвечает за подключение источника питания. Кабель может быть подведен к шкафу сверху или снизу, в зависимости от требований заказчика.

В шкафу размещаются следующие приборы и компоненты:

- ПЛК Siemens

- Промышленный ПК с 19-дюймовым человеко-машинным интерфейсом

- Температурный контроллер Eurotherm

- Прибор защиты от перегрева Eurotherm

- Главный выключатель

- Измеритель мощности

- Аналоговые амперметры для измерения тока в нагревательных элементах.

- ИБП — источник бесперебойного питания

- Андоновая лампа (зеленая, желтая и красная)

- Акустическое сигнальное устройство

- Набор внутренних лампочек безопасности

- Вентилятор для поступления свежего воздуха

Мощность нагрева, подаваемая на нагревательные элементы, регулируется с помощью тиристора.

Система регулирования температуры

Система позволяет использовать различные режимы управления в зависимости от конкретных технологических требований и условий применения.

- Управление с помощью ведущей термопары. В этом режиме управления фактические температуры, измеренные термопарами печи в горячей зоне, используются ПЛК для расчета заданной температуры, необходимой для запрограммированного цикла. Заданное значение передается на терморегуляторы, которые рассчитывают выходной сигнал на тиристоры в соответствии с заданными ПИД-параметрами.

- Управление термопарой загрузки. Различные процессы требуют контроля температуры в печи с помощью термопар загрузки; это относится, например, к большим и тяжелым металлическим формам. Термопара загрузки обычно размещается в соответствующем месте внутри загрузки (заготовки), и программа переходит к следующему сегменту только тогда, когда измеренноа температура достигает заданной температуры.

- Изотермическая закалка. Изотермическая закалка — это режим управления, полезный при термообработке крупных и тяжелых деталей и/или деталей сложной формы. Система управления измеряет температуру на поверхности и в ядре детали. Охлаждение переходит в режим приостановки, когда разница температур на поверхности и в ядре превышает заданное значение. При достижении требуемого параметра охлаждение загрузки (заготовки) продолжается. Этот режим управления полезен для предотвращения образования трещин во время термообработки и минимизации деформации деталей.

Средства защиты и предохранения

Печь спроектирована и изготовлена в соответствии с действующими нормами охраны труда и техники безопасности. Система управления печью имеет блокировки безопасности, которые защищают операторов оборудования от травм и предотвращают повреждение печного оборудования во время нормальной работы печи.

Блокировки и системы безопасности включают в себя, в частности:

- Вакуумная блокировка — если давление внутри вакуумной камеры превышает установленное значение, система автоматически прерывает нагрев. Если давление возвращается к заданному значению, нагрев может быть продолжен.

- В случае выхода из строя контрольной термопары ПЛК останавливает нагрев и выдает сигнал тревоги.

- В случае перегрева в горячей зоне прибор перегрева останавливает нагрев, и система подает сигнал тревоги.

- В случае отсутствия электроэнергии вакуумный клапан отключается до безопасного положения.

- В случае отсутствия потока охлаждающей воды в распределительной системе ПЛК останавливает нагрев печи и подает сигнал тревоги.

Дверь печи можно открыть только тогда, когда давление внутри вакуумной камеры выровняется с атмосферным.

Печь оснащена предохранительным клапаном, который открывается в случае, когда давление внутри камеры превышает значение настройки.

Рабочие уровни шума отдельных компонентов (например, вакуумных насосов, источников питания и т. д.) в большинстве случаев не превышают 85 дБ. Однако уровень шума может достигать 90 дБ под нагрузкой или при кумулятивном воздействии нескольких компонентов в течение коротких периодов времени (например, во время заполнения газом).

English

English